20 X 1500mm双辊电选机

这是我国在1964年研制成功的一种电选机,目前在我国使用比较广泛。从原理和 构造上说,它是由美国Sutton式电选机发展起来的,与苏联的C9-1250型相同。

—、构造

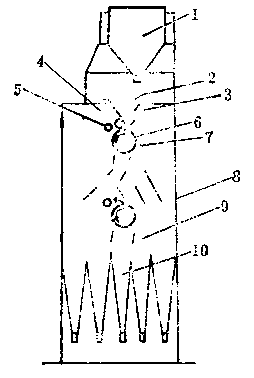

设备构造如图8-2-1所示。它由主机、加热器和高压直流电源三部分组成。

1)主机部分 由上下两个转辊(直径妇20mm,长1500mm)、电晕电极、静电极、毛刷 和分矿板几部分组成。

图8-2-1双辊电选机简图

1—给矿器;2—溜矿板;3—给矿漏斗;4—电晕电极;5—静电极;6—辊筒;

7—刷子;8—机架;9—分矿板;10—产品漏斗

鼓筒表面镀以耐磨硬铬,由单独的电机经皮带轮传动,旦辊筒的转速要通过更换皮 带轮才能调节。

电晕电极是采用普通的镣铬电阻丝,直径为0.5—,静电极(又名偏极)采用直径为 40mm的铝管制成,两者皆平行于辊筒面(电晕极用支架张紧)然后用耐高压瓷瓶支承于 机架,而支架必须使两者相对于辊筒的位置可调。高压直流电源的负电则经非常可靠的 电缆引入,上下两辊电极的固定方法相同。

毛刷系采用固定压板刷,电选时,由于非导体矿的剩余电荷所产生的镜面吸力紧吸 于辊子表面,必须用刷子强制刷下至尾矿斗中。

物料经分选后,所得精、中、尾矿(或称导体、半导体、非导体)的质量、数量除通过电 压、转速等调节外,还可通过调节分矿板的位置来调节。每个辊可分出三种或两种产品, 对全机来说,则可分出五种产品,调节分矿板可使第一辊的精、中、尾矿再选,经第二辊又 可分出三种产品。

2) 加热器 加热器设在给矿斗内,有效容积为o.3m$,加热元件是用18根直径为1 英寸的钢管,内衬以直径为20mm的瓷管绝缘,然后在瓷管里面装以18号镣铬电阻丝, 加热面积为0.3m2。在加热器的底部,沿电选机的长度方向,每隔100mm钻有直径为 7mm的圆孔,已加热的原矿经这些圆孔均匀地给进电选机选别。

3) 高压直流发生器 由普通单相交流电先升压,采用二极管(电子管)半波整流,并 加以滤波电容,将正极接地,负极用高压电缆引至电选机的电极,最高电压为20kV。

|

辊筒数 |

2个 |

|

|

|

辊径和长度 |

120 X 1500mm |

高压整流器最大功率 |

275 — |

|

辊筒转速 |

400、500r/min |

加热器有效容积 |

0.3m3 |

|

电晕极 |

每辊1根,!0.5mm |

处理矿石粒度 |

3 3 mm |

|

偏极 |

每辊1根,!40mm |

处理量 |

0.3〜0.5t/h |

|

咼压电源电压 |

0 〜22k* |

机器外形尺寸 |

2090X 1020X 2855mm |

|

加热器功率 |

13k— |

机重(不包括高压电源) |

〜2t |

二、分选过程和原理

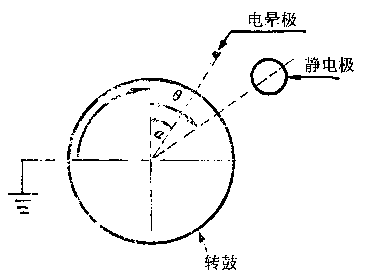

此种电选机采用电晕极和静电极(偏极)相结合的复合电场,其电极与辊的相对位置 如图8-2-3所示。当高压直流负电通至电晕极和静电极后,由于电晕极直径很小,从 而向着辊筒方向放出大量电子,这些电子又将空气分子电离,正离子飞向负极,负电子则 飞向辊筒(接地正极),因此靠近辊筒一边的空间都带负电荷,静电极则只产生高压静电 场,而不放电。矿粒随转辊进入电场后,此时不论导体或非导体都同样地吸附有负电荷, 但由于矿粒电性质的不同,运动和落下的轨迹也不同。导体矿粒获得负电荷后,能很快 地通过转辊传走,与此同时,又受到偏极所产生的静电场的感应作用,靠近偏极的一端感 生正电,远离偏极的另一端感生负电,负电又迅速地由辊筒传走,只剩下正电荷,由于正 负相吸引,故它被偏极吸向负极(静电极),加之矿粒本身又受到离心力和重力的切向分 力作用,致使导体矿粒从辊筒的前方落下而成为精矿(导体)。对非导体来说,虽然也获 得了负电荷,但由于其导电性很差,获得的电荷很难通过辊筒传走,即或传走一部分也是 极少的,从而此电荷与辊筒表面发生感应而紧吸于辊面。电压越高(电场强度越大),此 吸引力也就越大,随辊筒而被带到转辊之后方,用压板刷强制刷下,此部分即为尾矿(非 导体)。而介于导体与非导体之间的中矿则落到中矿斗中。静电极对非导体矿粒还有一 个排斥作用,避免掉入导体部分。

图8-2-3转辊与电极相对位置图

a一电晕极与辊中心角度;"一静电极与辊中心角度

三、该设备的优缺点

1) 设备采用了复合电场,提高了分选效果(相对于纯电晕和静电场)

2) 设备结构比较简单,不需特殊材料,易于加工制造;

3) 有上下两个辊筒,下一辊筒可再选上一辊筒的任一产品,且辊筒较长,处理量也较 大;

4) 设备经多年生产证明,运转可靠,操作简单。

但该机也存在不少缺点:

1) 电压太低,额定最高电压22kV,故应用范围和效果就受到了很大的限制;

2) 辊筒直径太小,从而电场作用区太小,不利于导体与非导体矿粒的分选;

3) 辊筒无加热装置。实验证明,辊筒不加温,严重影响分选效果;

4) 电极(包括电晕极和静电极)相对于辊筒的角度很难调节,又无标记,难以区别。

DXJ©320x 900mm高压电选机

国内外的生产和研究表明,电选机的电压太低,使得不少矿物难以或不能分选,另外 理论和实践都表明,鼓筒直径太小时,很不利于分选。基于上述分析,我国于1971年研 制成功了这种高压电选机,随后在国内有色和稀有选矿厂中推广应用,取得了显著的效 果。

—、构造

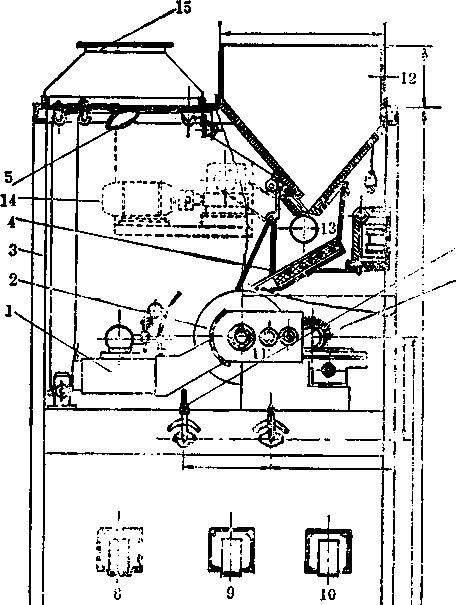

本机采用了一个转鼓,直径为320mm,鼓筒用无缝钢管加工,表面镀以耐磨硬铬,转 鼓可以加温至50。- 800,加热元件为电加热器,温度可自控,转速采用直流马达无级变 速,在操作台上可以直接读数。

电极采用栅状弧形电极,电晕极最多可装6根,采用!0.2mm镣铬电阻丝,用螺钉张 紧于弧形支架上,并装有直径!40~50mm的静电极(偏极)。为了适应不同条件的要求, 整个电极可以在水平方向平行移动,以此调节极距,问时也可以沿鼓筒方向调节入选角。 这些凋节都不必停车进行,并都有标记刻度。整个电极的调节是转动转鼓轴上的手轮, 再经齿轮传动而使整个电极绕鼓筒方向旋转。电极转动部分的重量平衡是通过滑轮和 重锤达到减轻一部分重量,从而使手轮操作轻便省力。电选机简图和电极结构与鼓筒相 对位置如下图8-2-4所示。

给矿装置由给矿斗、闸门、给矿辊、电磁振动给矿器等组成。

物料经闸门(可调给矿口的大小)由给矿转辊排料至振动给矿板,给矿辊的作用是保 证物料均匀地给到振动板。当选别细粒级物料时才开动振动板,在给矿板上安有电加热 装置,使物料能在此过程中得到充分加热,这样做能省电,又保证了分选效果,且给矿板 的角度也能调节。

毛刷的作用是从鼓面上强制刷下吸住的非导体物料,考虑到鼓筒的加热,只有在正 式分选时才能将毛刷贴在鼓面,不给料转动时则应离开鼓面。毛刷的排列也与其他电选 机不同,采用螺线形,有利于刷矿,其转速为1.25倍鼓筒转速。

分矿板的位置可以调节,以适应产出精、中、尾矿的要求。分出的三种产品落到下部 矿斗中,然后用振动器分别排出,振动器频率为733次/分,振幅为2mm。

图8-2-4 妇20 x900mm高压电选机简图

1一电极传动平衡装置;2一转鼓(正极,接地);3—机壳;4一给矿板;5一照明装置;

6一分矿板;7一毛刷传动装置;8—导体排出口;9 一中矿排出口; 10 一非导体排出口;

11—入选角和极距调节装置;12—给矿斗;13—给矿辊;14—给矿辊传动部分;15一排风罩

给矿辊、鼓筒及毛刷和排矿振动器分别用马达传动,以适应各自不同的要求。

二、高压直流电源

高压直流电源采用四管桥式全波整流,即单相交流电源经升压后再全波整流。它包 括一个高压变压器(TDM -50/60型)和四个高压整流管(电子二极管,EO25/40型)以及 四个灯丝变压器,全部浸入一个油箱中。整流后的负电则与电选机的电极连接,正电接 地。只要改变输入高压变压器的交流电压,即可方便地调节高压直流,现已有不少改为 高压硅堆整流。

DXJ型^320 x 900mm高压电选机的技术特性

|

转鼓数 1个 |

电晕丝及其直径 3 + 6根,!0.2mm; |

|

转鼓电极直径和长度320 x 900mm; |

静电极及其直径 1根,!45mm; |

|

转鼓和毛刷传动电机Z% —22D%或D2/T2 1.1kW, |

电极行程:转鼓径向40〜110mm; |

|

150r/ min; |

转鼓圆周方向30度; |

|

转速 无级变速,0〜 300r/mi7; |

毛刷直径140mm |

|

给矿辊直径和长度80 x 860mm; |

毛刷转速1.25倍于鼓筒速度; |

|

给矿辊转速27〜100r/min; |

毛刷行程20mm; |

|

处理能力0.8〜0.2t/h; |

处理物料粒度0〜2mm; |

|

给矿辊电机 1AO 0.37kW,1400r/min; |

转速测量 用测速发电机,DZ-30-1型 |

|

电磁振动器 振幅0〜2mm/台 电压380?; |

主机重(不包括高压直流发生器和操作台),约1500kg; |

|

机械振动 电机2JWO9C—4kW 1420r/min,振次 |

外形尺寸 长x宽x高B 1800 x 1135 x 2090mm; |

|

723次/分 振幅2mm; |

总重(包括主机、直流电源和操作台)约1900kg。 |

三、分选过程和原理

物料经给矿板加温后给到转鼓,由转鼓带入高压电场,由于采用了多根电晕极,加之 鼓筒直径较大,从而电场作用区域比较大,从电晕极放出的电子也较多,导体和非导体矿 粒都有更多的机会吸附电子。导体矿粒尽管吸附了电荷,但很快传走,加之在强的静电 场(偏极)的感应,在离心力、重力分力和电力的作用下,从鼓筒的前方落下即为精矿;而 非导体矿粒获得电荷后,由于其导电性很差,未能迅速传走所获的电荷,故剩余的电荷 多,因而在鼓面产生较大的镜面吸力,被吸在鼓面上,随鼓筒转到后方,然后用毛刷刷落 到尾矿斗中,再由振动排矿器排出而得到三种不同的产品。

为了适应各种矿物的分选需要,电晕极可以采用一根或多根分选导体与非导体矿 物。如对非导体矿物要求很纯,即含导体矿尽可能降低到最小限度时,则可采用较少根 数电晕极;反之,如要求导体中尽可能少的含非导体矿(即要求导体矿品位很高时),应采 用多根电晕极。但不论何种情况,而静电极却不可缺少。前者如分选白钨与锡石,其中 锡石含量又不是很高时(3 + 8%),经一次分选,即可得到含锡低于0.2%以下的优质白钨 精矿;后者在分选钛铁矿(精选)时,入选原料中钛铁矿含量高,而要求钛铁矿精矿品位又 很高时,只经1~2次分选,即可得到含二氧化钛(TiO#)大于48%以上的优质精矿。实验 还证明,采用多根电晕极,分选时还可将导电性较差的共生矿物如褐铁矿等排除于中矿 中,提高了钛精矿的品位。

四、优缺点

1) 电压最高能达60kV,从而增加了电场力,也提高了分选效果,扩大了应用范围。 例如,在低电压下,钽铌矿无法电选,白钨锡石的分选效率也很低,用这种高压电选机都 能有效地分选,突出地表现在只经一次的分选效率高;

2) 采用了多根电晕极与静电极相结合的复合电场,增加了矿粒通过电场荷电的机 会,从而可提高分选效果。此外,极距和入选的角度有调节装置,有利于多种矿物的分 选;

3) 采用转鼓内加温,使鼓筒表面温度保持在50 ~ 800,可提高分选效果;

4) 鼓筒转速采用直流马达无级变速,调节灵活方便;

5) 毛刷采用螺纹形式,比固定压板刷优越。

缺点是只有一个转鼓,多次分选时需要返回中矿不便。

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。